大部分制造型企业在原料配送、物料移库、成品发货等物流活动中需要投入大量的人力。然而,随着招工难和劳动力成本上升等消极因素的影响,加上各地政府大力扶持制造企业产业升级、数字化转型和智能工厂的建设等一系列积极因素的推动,许多制造企业慢慢的开始从智能仓储这个点去推进人机一体化智能系统,打造独属于自身个人的WMS智能仓储系统。

然而,在实际推进的过程中,许多企业并未达到预期规划的效果,甚至劳动投入还可能增加。多年来,我们对公司进行了走访调研与分析,总结了以下几个主要原因:

1. 企业在智能仓储规划时未能有效与整体智能工厂的规划结合,导致WMS智能仓储系统缺少企业整体信息调配的数据驱动。在实际物料配送过程中仍需要相关人员手动发出具体需求指令。

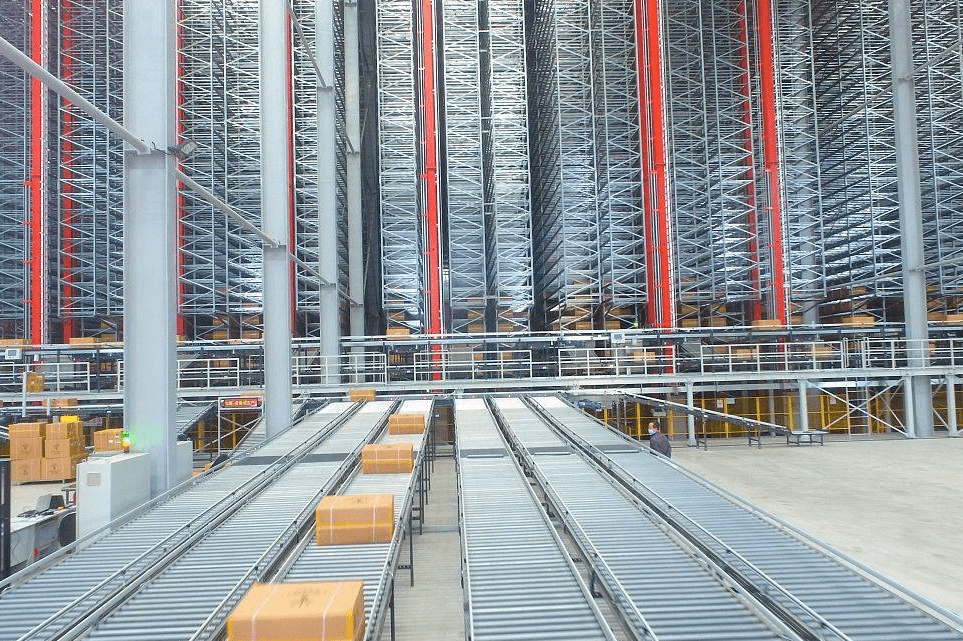

2. 企业的智能仓储是由多家单位实施的,缺乏数据集成与数据交互。例如,有些企业的立体仓库由一家单位负责实施,而搬运机器人(AGV)则由另一家单位负责实施。这导致物料系统之间有数据孤岛的现象,实际活动过程中仍需要人工协调。

3. 企业在智能仓储的投入与过程中过度追求面子工程,忽视了公司制作设备布局、生产设备的投下料状况、内部物料移动的路线以及内部线边库的规划等真实的情况。因此,尽管看到许多AGV在运行,但并未解决或减少企业内部物料搬运工作量。

由此可见,企业在规划与设计WMS智能仓储系统时必须与企业的生产实际能力相结合:

1. 在物理实体设计与投入时,需要仔细考虑生产设备、厂房布局、物料线路、仓库规划等真实的情况,以企业整体发展趋势为导向,打造对自己最合适的数字化人机一体化智能系统体系。

2. 在WMS智能仓储系统规划与设计时,也需要结合企业的其他运营管理系统,比如制造执行系统和供应链管理系统等。给系统预留各种预期需求的接口,提升开放性和兼容性,防止数据孤岛和系统孤岛等现象。

通过合理的规划和设计,制造型公司能够更好地实现WMS智能仓储系统的效率提升和成本降低。打造数字化的制造新模式,实现产业整体升级。返回搜狐,查看更加多